[摘要]现在中国的氢燃料电池行业问题就在于力量太过分散,几个人就可以办一家公司。氢燃料电池要高水平,要大幅降低成本,要有竞争力,这不是小事,所以应该集中力量。

在政策引导和资本的加持下,氢燃料电池汽车风头正劲。从年初全国两会中成为汽车行业代表、委员们热议的一个关键词,更是首次被写入政府工作报告;到近期电动汽车补贴政策退坡,取消地补并转向推动充电桩和加氢站的建设,尚有补贴政策大力支持的氢燃料电池汽车受关注的热度却越来越高。

继纯电动汽车、插电式混合动力汽车后,氢燃料电池汽车正逐渐成为当前我国新能源汽车大力推进的三大技术路线之一。如今的氢燃料电池汽车发展态势很像几年前电动汽车兴起的势头。虽然我国氢燃料电池汽车目前尚处于起步阶段,可是在很多专家眼里,其将在未来的新能源汽车市场扮演举足轻重的角色。

氢能源汽车

根据中国氢能联盟预计,到2050年燃料电池商用车到2050年将达到160万辆,市场占有率达到37%,燃料电池乘用车到2050年市场占有率将达到14%。虽然行业发展有望进入快车道,但燃料电池汽车的成本却一直居高不下。业内普遍认为,氢燃料电池汽车产业化的两大关键,仍在于性能提升和成本下降。

氢燃料电池汽车“上位”烦恼多

目前,氢能产业进入新一轮机遇期,全球主要国家高度重视氢能与燃料电池的发展,纷纷发布氢能路线图,美国、日本、韩国等发达国家已将氢能上升到国家能源战略高度。氢燃料电池汽车作为氢能终端应用之一,正如全国政协副主席、中国科协主席万钢所言:“燃料电池汽车具有清洁零排放、续驶里程长、加注时间短的特点,是适应市场要求的最佳选择。”

氢燃料电池汽车产业链大致包括制氢、运氢、加氢、车载储氢、燃料电池系统、汽车电力驱动系统等环节。但氢燃料电池汽车想要快速发展,比肩目前的电动车,甚至取代内燃机车除了氢燃料电池汽车本身高额的制造成本外,涉及制氢、运氢、储氢等众多环节有待进步,也是阻碍氢燃料电池汽车发展的“绊脚石”。

氢是一种能量密度很高的清洁可再生能源,但其特殊性质导致难以常温常压储存,泄漏后有爆炸危险。由于其特殊属性,目前国内氢气仍然作为传统危化品管理从而,导致氢的“制储加运”全流程并没有真正理顺。这也成为阻碍国内氢燃料电池汽车商业化、规模化发展的绊脚石。

按照危化品管理的相关规定,加氢站的建设“障碍”重重。仅在加氢站成本方面,据《中国氢能源及燃料电池产业白皮书》测算,国内加氢站设备成本占到总成本的70%,建一个日加氢能力500公斤、加压助力为35MPa的加氢站不算土地费用等成本,就需要1200万元,约相当于传统加油站的3倍。

富瑞氢能总工程师魏蔚表示,由于氢作为危化品管理,加之没有明确的主管部门,加氢站的建站成本、时间成本普遍偏高,直接导致加氢站的建设效率偏低。目前我国建成运营的加氢站数量已出现与氢燃料电池汽车保有量规模不匹配的迹象,如果不加以改善将影响氢燃料电池汽车的产业化进程。

加氢站建设困难

中国科学院院士欧阳明高曾指出,如果说我们的燃料电池比动力电池发展晚十年的话,从技术创新角度来说,氢能又比燃料电池要晚很多,所以当前最重要的事情反倒是氢能技术、产业和政策的全方位发展和提升。而关于氢能本身,现如今面临的技术挑战比燃料电池要大得多,不管是技术、政策等方面都是。

车载储氢也是“卡脖子”的一大难题。据了解,目前车载储氢技术主要有高压气态储氢、低温液态储氢、固态储氢和有机液体储氢等。高压气态储氢因技术相对成熟、成本相对较低成为目前氢燃料电池汽车主要储氢技术,其车载储氢瓶大多使用III型(30-70MPa)、IV型(70MPa以上)两种容器,目前我国车载高压储氢中主要使用35MPa的III型瓶,70MPa瓶也已研发成功并小范围应用。但是,目前高压气态储氢仍存在体积储氢密度偏低,高压加氢站成本偏高、故障多发等问题。

而在运氢环节,现在20MPa长管拖车运氢,不能支撑氢能大规模发展;在车载储氢瓶环节,35MPa可以支撑城市公交250公里左右续驶里程,中级物流车300公里,70MPa支持城际客车运营400公里,重型物流车500公里。但想装得更多就是车载液氢和深冷气氢,“但是这个技术还要5年探索之后,才能决定是不是具有大规模应用的可行性。”欧阳明高表示。

氢气运输技术也尚未成熟

2019年5月23日韩国江陵市储氢罐爆炸、6月1日美国加州一辆运氢车加氢过程中爆炸、6月10日挪威奥斯陆市郊加氢站发生爆炸,

20天内接连三次事故。也引发了公众对氢燃料汽车及高压储氢安全性的质疑与担忧。一个月后,发生在挪威奥斯陆郊外的加氢站爆炸事故原因终于查明——就在于高压储罐中的接头漏氢,某个特定插头装配错误所致。

而在一位业内人士看来,氢能和燃料电池汽车横跨能源、环境、基建、汽车等多个领域,是一个需要不同的专业人才共同完成的庞大工程,这当中,每一个参与者都非常重要,每一个环节或技术都非常重要,但也不会因为几个人、几个企业、一些事件就改变整个发展进程。

氢燃料电池系统仍是成本大头

数据显示,2017年中国共有8个品牌、10款车型的燃料电池汽车在产,总产量为1272辆,较2016年同比增长102.2%。2018年,中国燃料电池车产量达到1619辆。从目前中国氢燃料电池汽车保有量上看,国内主要以商用车辆为主,具体包括客车、物流车、中重型货车,乘用车的发展较滞后。

虽然经过多年一系列重大项目的支持下,国内燃料电池技术取得了一定的进展,初步掌握了燃料电池电堆与关键材料、动力系统于核心部件、整车集成等核心技术;部分关键技术试验室水平已经接近国际先进水平。但国内工程化、产业化水平相对滞后,总体技术水平与日、韩等国家还有差距。

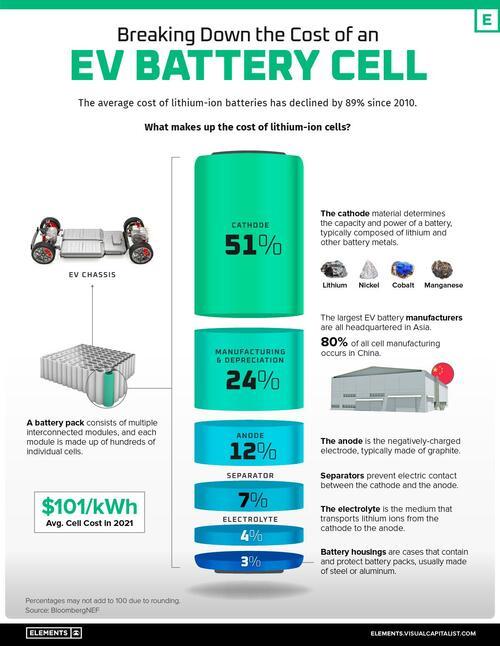

《中国氢能源及燃料电池产业白皮书》显示,国产燃料电池乘用车制造成本约在150万元左右,国外燃料电池的售价已经降至5.5万-6万美元(折合人民币37.8万-41.2万元)。燃料电池系统是燃料电池汽车核心技术的体现,也是其成本的主要来源;氢燃料电池汽车要实现大规模商业化,一方面电池性能要不断提升,另一方面成本要持续下降。

燃料电池汽车由燃料电池系统、储氢瓶、驱动电机、整车控制系统、辅助电池系统构成。根据DOE《Fuel Cell System Cost–2017》数据,燃料电池系统占整车成本约63%,由燃料电池堆,空气循环系统、供氢系统、水/热管理系统四大部分构成。

目前我国燃料电池核心部件的技术与发达国家相比尚有较大差距,许多关键材料仍需进口,国产化率偏低,造成成本费用高昂,成本也有很大的下降空间。从氢燃料电池的结构来看,由质子交换膜、催化剂和气体扩散层三者构成的膜电极组件是最核心的部件。

其中,质子交换膜是燃料电池的核心材料,质子交换膜性能的好坏直接影响燃料电池产业化进程。目前主流的质子交换膜是全氟磺酸膜,其碳-氟键的键能高,使其力学性能和化学稳定性优异,而且其使用寿命也远远好于其他膜材料。然而制成全氟磺酸膜的主要原材料全氟磺酸树脂长期以来被美国科慕和日本旭化成等垄断,尽管国内如东岳集团已经实现氟磺酸树脂的量产,但整体而言,国内的加工技术仍不成熟。

此外,催化剂是燃料电池的另一大关键材料,其作用是降低反应的活化能,促进氢、氧在电极上的氧化还原过程、提高反应速率。由于铂金的昂贵和稀有,降低铂用量一直是催化剂研究的主要方向。

一位专业从事催化剂国产化研究专家指出,催化剂是氢燃料电池核心材料,国产化进程亟需加快。目前最好的催化剂仍是 Pt和 Pt基催化剂。国内已实现燃料电池铂催化剂量产,但距离国际先进水平仍有差距。本田Clarity催化剂Pt含量降至0.12g/kw,丰田Mirai燃料电池催化剂Pt含量达到0.175g/kw,而我国的铂用量大概在0.3-0.4g/kw。未来,国内燃料电池铂炭需进一步降低Pt用量。

再者,气体扩散层起着分布反应气体、在电极和双极板之间传导电子和热量、与平衡电极表面水分的作用。对于气体扩散层,不仅有透气/透水性好、导电/导热性好、机械强度高、耐腐蚀性好等物理化学性质,还要具有易于规模生产和价格便宜等商业方面的要求。

储氢瓶

碳纤维纸/布是一种广泛使用的扩散层材料,规模化生产工艺是研发重点。目前商业化碳纤维纸/布等材料从性能上已能够很好地满足要求,而气体扩散层是加工费用主导成本的部件,规模化生产将会带来大幅的成本削减。

具体看燃料电池电堆的主要核心零部件成本下降的幅度,其中质子交换膜、扩散层成本下降的空间最大,以公交车为例,如果产量翻4倍,达到1000套/年,燃料电池系统成本下降38%,其中,质子交换膜和扩散层的成本下降幅度分比为58%和56%。辅助系统中,空气循环系统和氢气循环系统的下降空间也可观。双极板和催化剂成本下降的空间相对小一些。

“现在中国的氢燃料电池行业问题就在于力量太过分散,几个人就可以办一家公司。氢燃料电池要高水平,要大幅降低成本,要有竞争力,这不是小事,所以应该集中力量”。中国工程院院士干勇曾公开强调。

当下的氢燃料电池汽车犹如“征程万里风正劲”,但仍需“重任千钧再奋蹄”,限于成本高额和技术仍待突破,仍有一条漫长的路要走。

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

精选导读

精选导读 关注我们

关注我们

热点推荐

热点推荐