[摘要]Model3正负极连接片从一整片变成了布局在电池组两侧,而非电芯正反面的树枝状连接片。也就是原先是2个面的铝片变成了1个面,同时还更细更轻。如果单纯的以一整个面的铝片来计算,那么这部分的减重又是若干公斤。

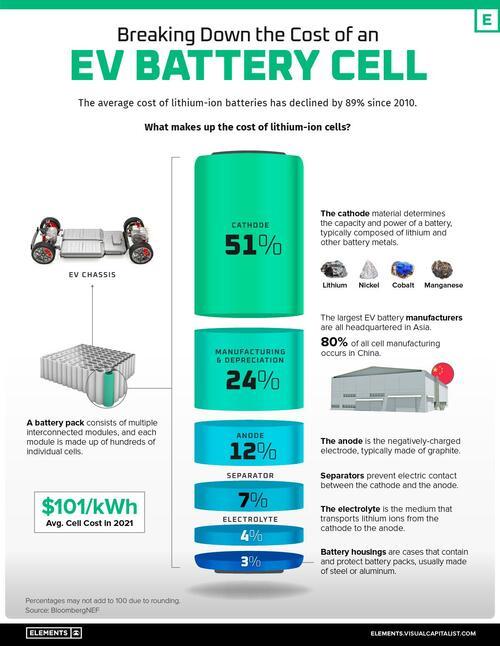

先说一下Model3电池包的减重成果,在车身主要结构使用钢材的情况下,Model3的车重控制在1.7吨,对应的是最大80.5kWh的电池容量(实际BMS控制在78kWh的放电能力),与之相同档次汽油车如宝马3系和奔驰C级的车重在1.5-1.6吨。这是继充电能力接近汽油车使用阈值之后,又一个与汽油车极为接近的电动车弱项。

装了80.5度电的Model3电池包重量仅有478公斤,其中非电池部分重量169公斤。而ModelS85D版本总能量为81.5kWh的电池包重量545kg。也就是实现相似电池容量的电池包,重量减轻大约67kg。

怎么做到的?

一、电芯数量减少了

来自电池能量密度的提升已经赋予了Model3相当可观的电池包能量密度,而应用单个容量更大的2170电池所带来的另外一个好处则是电池数量的大大降低,从ModelS的7000多节降低到4416节。

电芯数量少了在减重上有啥作用?

首先是更短的散热管路长度。即便是考虑到2170单个电池比18650需要更多的散热接触面积,4416节所需要的散热管长度还是比7000多节降低许多。

其次是电气结构集成度高,DC-DC、充电机、配电器全部集成,而且每一个模块相对ModelS/X也更小、更轻。值得一提的是,Model3布置电气设备的servicepanel是和电池包主体部分隔离的,在需要维修的时候可以独立打开。

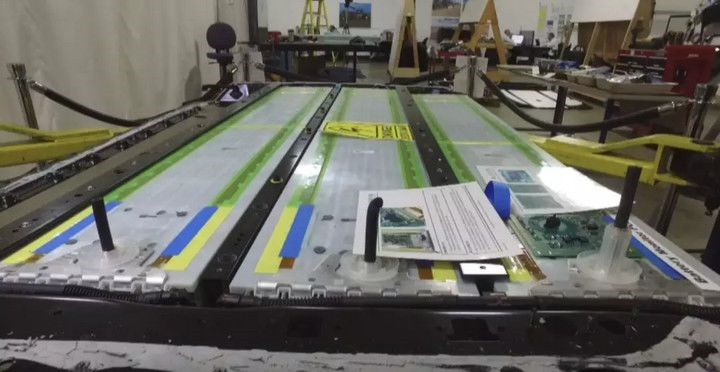

拆解开的Model3电池包,最左侧的模组已经被拆走。

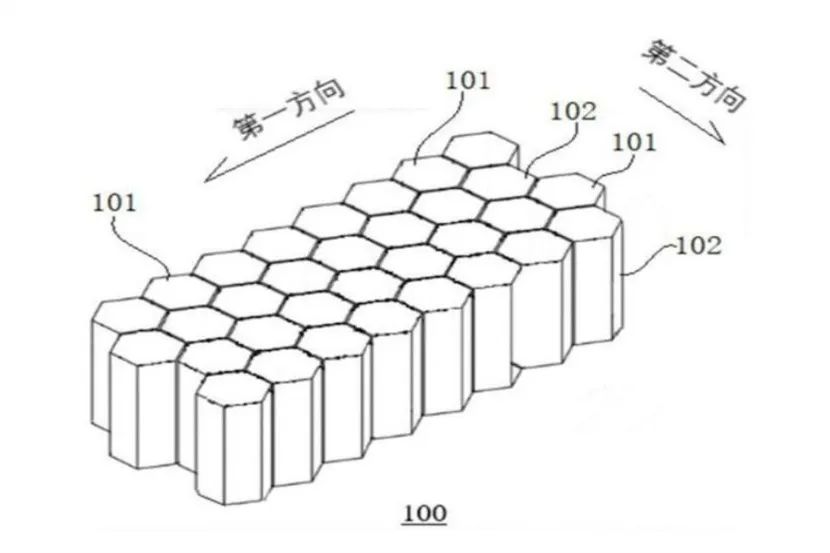

最大头的则是结构减重,大部分ModelS车型的电池包分为16个小模组(S60为14个模组),Model3长续航版的电池包则只有4个模组。更少的模组意味着更少的电池包内部隔断、电池组BMS、线束和散热管路接口。

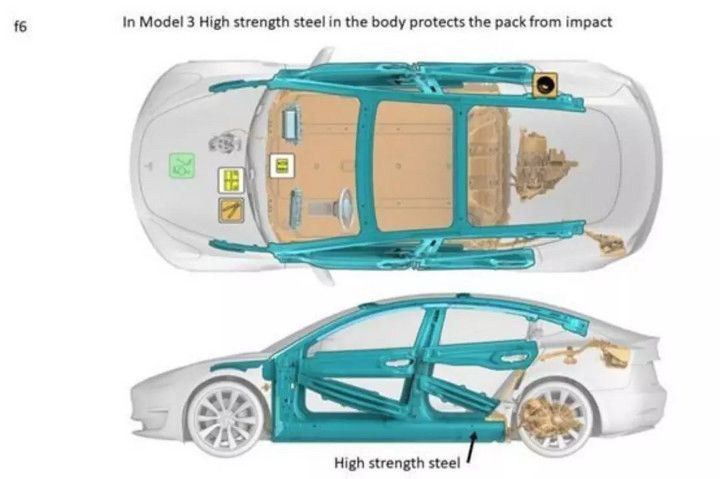

绿色部分是Model3上使用超高强度钢材的部分,可以看到底部的电池包基本被超高强度钢所包围

前面提到,Model3的电池包安全问题交还给了车身,电池组的安装位置基本覆盖了乘员舱,因此原本在车身底部围绕起来保护成员的高强度钢结构同时被用来保护电池,而电池包结构组件只用于承载电池包自身重量。ModelS电池包的保护壳就重达125公斤,Model3的电池包去掉了这部分重量中的大部分。

事实上电气部分和结构减重已经帮助Model3减轻了大部分可减重量,还嫌不够怎么办?

二、从细节上抠

在第一次了解到Model3电池包正负极连接结构的时候,我很是震惊。

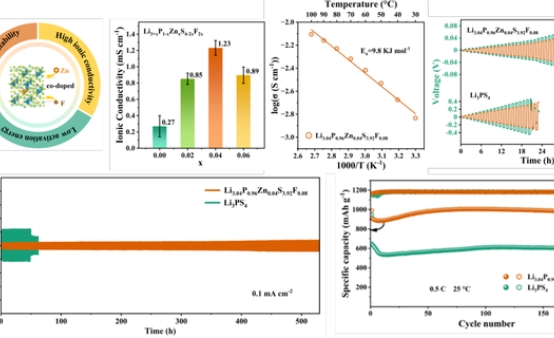

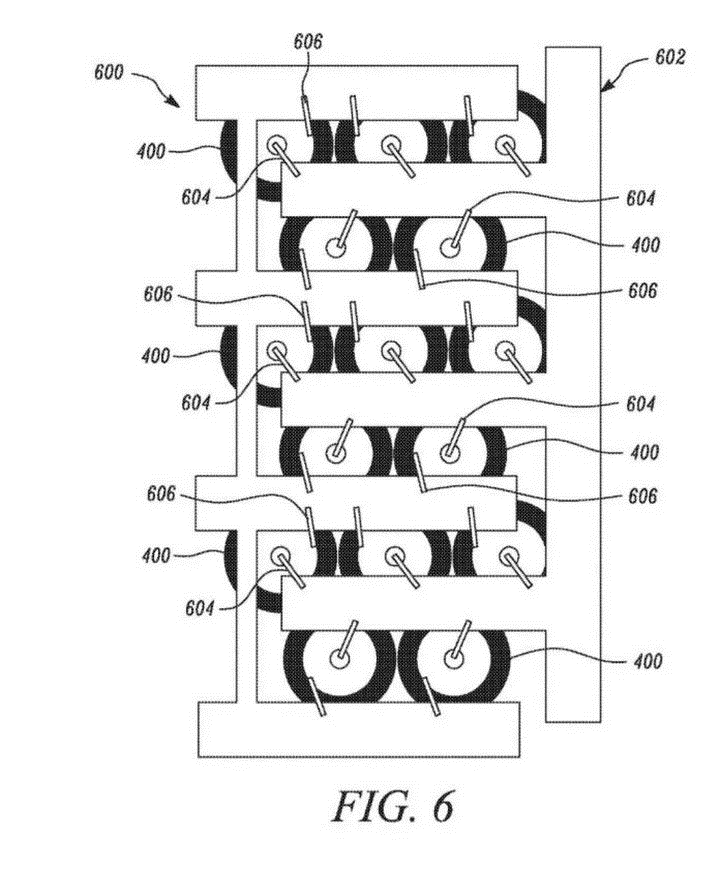

先放一张特斯拉在专利中公布的电池连接结构图:

▲来自特斯拉最新专利

图上圆柱形的自然就是2170电池,左侧的树枝状铝片是整个电池组的负极部分,右侧树枝状铝片是正极。

连接电池正极的铝丝通过超声波焊接在电池正极正中心的位置,连接电池负极的铝丝则剑走偏锋,连接在2170电池正极同一侧最外沿的负极上,也就是图上黑色部分,这部分的宽度只有1.5-2mm,同样使用超声波焊接工艺。

然而由于电池正面可供连接的负极部分实在太窄,负极铝丝的超声波焊接成功率在Model3量产的早期阶段并不尽如人意,电池包产能严重受到制约。

解决方法主要是两个:

一是电池之间的聚合物在焊接之前就填充到位,保证各个电芯的结构稳定性。

二是采购了更好更强大的超神波焊接机,提高焊接精度。

解决负极连接的工艺问题可谓是费时费力,那么好处呢?还是减重。

先看三张对比图:

▲传统的电阻焊连接工艺

▲ModelS的电池连接工艺

▲Model3的电池连接工艺

ModelS电池模组里的电池连接方式比起传统的电阻焊已经是革命性改变,电阻焊只是通过简单粗暴的电流短路方式把铝片上的N(N为2的倍数)个点融化到电池正负极上,毫无美感也提供不了单个电池的断路保护功能。

ModelS的电芯则通过电池两侧的铝丝与一整块铝片连接,在单个电池电流过大的情况下可以提供断路保护,也提供了维修时的补焊能力。

而到了Model3上,可以很明确的看到,正负极连接片从一整片变成了布局在电池组两侧,而非电芯正反面的树枝状连接片。也就是原先是2个面的铝片变成了1个面,同时还更细更轻。如果单纯的以一整个面的铝片来计算,那么这部分的减重又是若干公斤。

这一设计带来的另一个好处则是散热,电池反面不需要连接电极之后就可以直接与绝缘导热底板接触,甚至安装额外的底部散热管路,提高电池包热管理能力。

值得称赞的是电池包大幅减重之后Model3的安全性并没有因此下降,美国公路安全保险协会(IIHS)给予了Model3正面碰撞预防测试最高评级。而在一个多月前的一起交通事故中,一辆Model3与其他车辆发生碰撞后又撞向水泥隔离墩并翻滚多次,在车头部分严重受损的情况下驾驶舱保持完整,且电池没有起火。

当然,特斯拉在Model3电池包的安全保证远不止车身底盘那一圈超高强度钢材。为了应对极端撞击情况下电池受损之后出现的热失控现象,Model3电池模组的正负极覆盖材料上设计了很多“预留泄压孔”,这些泄压孔使用了更加脆弱的材料。在单个或多个电芯结构被破坏,喷出炙热气体时,泄压孔能及时溶解,把热失控电池散热的高温气体及时排出,以免影响其他电池,这个设计有些类似坦克上的弹药舱泄压门。

综上而论,Model3在电池包减重轻量化上是无所不用其极,甚至在早期脱离了特斯拉所掌握的工艺范畴,还好通过后续改进埋掉了此前留下的大坑。

从Model3的产品演进方向也能看到,为了控制整车能耗并且兼顾入门级车辆的车身维护成本,特斯拉将车身极致轻量化的指标转移到电池包上,为此不惜带来产能爬坡上的困难节点。

因为,续航和能耗是电动车打入主流市场的根本啊。

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

精选导读

精选导读 关注我们

关注我们

热点推荐

热点推荐