[摘要]2018年12月13日,由动力电池网、寻材问料、新材料在线联合主办的“2018年中国新能源汽车产业峰会暨第五届动力电池大会”在深圳·万悦格兰云天大酒店举办,天津捷威电池开发部部长李文文作了《高比能电池在实际应用中的优势与安全性》的演讲。

2018年12月13日,由动力电池网、寻材问料、新材料在线联合主办的“2018年中国新能源汽车产业峰会暨第五届动力电池大会”在深圳·万悦格兰云天大酒店举办。

本次大会邀请到国家863电动车重大专项动力电池测试中心主任王子冬、宁德新能源材料科学家郑建明、北汽集团新技术研究院副院长陈平、长安新能源汽车科技有限公司总工程师杨波、万向一二三股份公司电芯开发总监李凡群等30余位行业专家发表主题演讲,吸引来自材料设备、动力电池、新能源汽车领域600余位行业专家和企业代表,精英齐聚,人才济济,共享动力电池行业饕餮盛宴。

天津捷威电池开发部部长李文文作了《高比能电池在实际应用中的优势与安全性》的演讲,以下为演讲实录:

李文文演讲图

天津捷威电池开发部部长李文文:各位嘉宾、各位专家大家下午好,我来自天津捷威的李文文。

我的报告分五部分,我花两分钟时间简单介绍一下我们公司,我们公司总部在中国天津,现在是两个生产基地,第一个在今年年初盐城开设第二个生产基地,第三个基地也是在前不久,我们在嘉兴签订第三个生产基地。我们公司2009年4月份成立,注册资本5.8亿人民币,这是我们的股东构成。在今年7月份,上海复星收购我们公司,占比接近84%股份,其次是江苏悦达占了12.5%的股份,剩余3.6%是管理团队和核心员工持股。目前产能是1.5GW/h,我们盐城一期到2019年第一季度会建成,总产能会到4GW/h,目前我们公司有1200以上员工,技术研发工程师在330+,我们公司获得国家级高新技术企业,也是首批进入汽车白名单。我们公司聚焦乘用车领域,从公司成立到现在聚焦软包叠片。2017年,我们在纯电动乘用车装机量占3.96%,全国排名第七。计划在2019年3月底投产。

第二部分介绍市场对锂离子动力电池需求和应用要求。我们看一下整车对动力电池的要求,我们概括五方面,首先是整车动力性要求,主要体现在制动回收,起步、加速车的最高时速,车的爬坡能力,我们比较关注的续航里程。整车运行环境,比如高温、高湿,在高原下使用,还有低温极寒的地带。整车寿命就分成三个方面,一个是日历寿命,还有循环寿命,还有耐久性方面。整车安全包括碰撞安全、高压安全、功能安全,其他有噪音、接口等。

市场大家比较清楚,在政策还有市场导向下,新能源车一直向高通量密度、长续航方向发展,前段时间网传也是说新的补贴政策比较倾向高能量密度,长续航量的方向。结合国家各种规划,比如2020年要求能量密度达到300,2025年达到400,2030年甚至达到500,能量密度是要求越来越高,根据2018年新上公告车辆统计,续航里程主要集中在300公里以上,能量密度大于140以上,占的比重比较大。在相同空间内,提高能量,提升续航里程是主要发展趋势。

我们从日产、宝马和特斯拉他们的规划来说,同一款车型装电量不断提升,续航里程也是一直在提升的。能量密度越来越高,对于高比能电池要求以及高比能电池存在的问题都有哪些,我们统计了一下市场上主流车型的能量和单位电量行驶历程的对比。随着电池电量的提升,有的单位电量所能形成的里程下降了,有的是一度电跑不了6公里,主要是刚才陈总提到的,随着能量密度提升,电池总重也在增加,造成整车的耗电量增加。

这要求我们在提高能量密度的同时也要做一些轻量化设计。我们和常规电池比有一些特点,首先是比能量高,能量密度提升了,单位Wh成本也降低了,随之带来的缺点就是循环寿命下降还有整体安全性的下降。提升电池能量密度就是需要提高单位电量行驶历程,同时也要提升电池循环寿命还有安全性能。

这是我们公司在高比能能量密度规划,我们公司2018年量产产品能量密度是超过245Wh/kg,循环寿命是超过2000cycles。到2019年,我们要量产能量密度提升270,系统要提升到180Wh/kg。

下面介绍一下我们在高比能电池的技术上做的工作。高比能电芯开发难点主要集中在四方面,首先是材料选择,包括正极活性物质和负极活性物质选择,以及电解液匹配。第二方面是厚电极设计,包括导电网络搭建。第三是防止微短路,保证全生命周期界面均匀性。结构设计是保证电流密度分布均匀还有温度分布均匀。

大会现场

首先材料选择方面,能量密度提高势必用到高镍和高电压材料应用,在怎么样做材料选择我们也是针对高镍3材料失效极力做了大量工作,发现高镍材料失效集中在三个因素。第一个是产气,后面存储过程中很容易出现产气的问题,就会影响电池的阻抗。其次是CEI的生成,有好处也有不好的一面,好处可以防止正极和电解液接触,不好的地方是CEI形成之后会形成正极阻抗,会消耗活性锂。第三是微裂纹形成,会导致正极和电解液形成CEI。针对这三个失效因素,我们也是做了针对性的改善,有包括材料、包覆、掺杂。结合这个工具,循环性能有大幅提升。

下面说一下负极材料选择,包括石墨材料表面结构优化,我们对比石墨做了包覆和未做包覆的差异,做包覆之后,电池阻抗明显降低,同时低温性能提升,打开锂电迁入负极通道的大门。有了包覆和不包覆的时候差异是很明显的。

在提高能量密度方面,我们也是对硅基材料做了大量研究,通过负极材料表面修饰还有3D导电网络的搭建,结合现在具备仿真模拟的能力,通过电解液的优化,硅的性能也是有了明显提升。电解液通过选择新型高稳定性的锂,还有容器的优化,通过一些新型的功能电解液添加剂的应用,实现在正极表面的表面保护,电解液也是做了大量的工作。采用柔韧性比较好,形成低阻抗。

下面说一下电化学设计,为了提升能量密度,我们也会选择一些厚电极的方案,在厚电极设计的时候要考虑怎么样形成良好的电子导通和离子导通。首先是复合导电剂的应用,不管选择单颗粒还是二颗粒,都要选择复合导电剂的网络,提高电子导电性,在提升电池竞争这一块,我们把电池分成三个过程,首先第一个过程就是浸润的主动力;第二个是隔膜实现电解液迁移,平衡整个体系;第三,通过极片内的毛细血管完成整个过程。再有采用底图的技术,改善粘黏性,改善循环过程中的阻抗。

下面是安全设计,安全设计主要从隔膜选择、防止微短路,还有怎么样保证全生命周期内的均匀性。我们不只保证新鲜电芯界面均匀,还要保证在UL阶段之后界面也是没有析锂。我们再循环1000周以后做了一个安全性的研究,发现负极热稳定性没有发生明显变化,整个循环后的电极做了针刺也可以通过。安全性方面比较优越。

最后是结构设计,我们做了模拟的分析,发现同样设计条件下,两侧出极耳电芯的温度均匀性比单侧出极耳电芯温度更稳定一些。

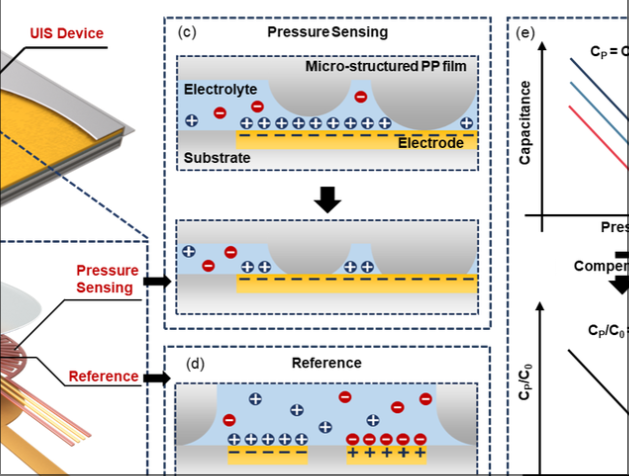

下一部分介绍一下仿真模拟做的工作。首先说一下仿真模拟在材料颗粒选择上面的应用,我们通过构建这样的电化学模型,我们分析嵌锂状态的分布,根据模拟结果判断活性材料颗粒大小是否合适,也可以指导我们对活性材料合理搭配提供依据。通过电势的分布仿真,我们仿真在不同使用条件下电解液浓度及分布状态,同时可以知道不同条件下集流体的分布,指导我们做极耳尺寸、位置和集流体的厚度提供依据。下一个部分是我们应用高负载电极做的仿真,这是模拟在正极厚度方向的电池分布和变化,判断正极电极厚度和导电性能设计是不是合理的。

第四说一下能量密度提升以后,随之带来安全性的问题。我们在安全性也是专门做了很多的安全。先说一下热失控机理,在70℃以下对电池来说是比较安全的区间,到70℃以上的时候,负极NCM分解,导致整个体系的加热、产生短路、正极失氧导致热失控。针对热失控机理还有针对不同反应物的量,确定热失控反应先后顺序设计电池安全体系。我们发现以我们的一款产品为例,我们发现负极和电解液的产热量比例最大,其次是正极,我们在正极和负极里面,负极发热量占了61%,针对不同失效,我们也是给出了对应的解决方案。采用高温成膜的稳定性比较好的添加剂,我们优化溶剂体系,降低溶剂本身的发热量,同时介绍反应界面。在三元材料通过掺杂、包覆还有核壳材料应用,还有CEI膜的应有。黏合剂通过加量优化和种类选择做的改善。

这是我们在正极做的工作,先看一下,我们测了不同Ni含量三元材料DSC曲线,随着镍含量增加,我们材料发热量明显上升,单位容量放热产热也是比较多的,随着镍含量升高正极热稳定性呈下降趋势。再有就是研究了一下正极材料掺杂和包覆对安全性的改善,残杂我们都知道,可以强化金属离子和氧的间能,有利于热稳定性的提升。

包覆可以根据反应,进而提升寿命和热稳定性。我们明显发现,通过包覆掺杂以后,正极极片热稳定性也有了明显的改善。掺杂能够强化三元材料的稳定。我们研究石墨和不同含量硅的热稳定性,发现负极放热和材料容量呈正相关,硅碳能量密度越高放热量越高,和正极材料比,发现开始发生放热反应的温度更低,基本上在80℃以上。

我们对材料包覆也做了研究,发现同样石墨,我们做了包覆之后,热稳定性能也是有一定的下降,同时石墨大小颗粒也是对热稳定性影响比较明显的,我们可以看一下大颗粒的石墨材料放热是平缓上升的,小颗粒石墨在70-100℃就有明显的放热峰。

电解液方面我们做了溶剂的研究,发现不同溶剂发热量也是差别比较明显的,其中DEC热稳定性是最差的,发热量包括热失控温度是比较低的。基于此,我们也对电解液做了优化,我们采用常规溶剂的热失控的温度,比我们优化完的溶剂之后的热失控温度提前很多。

下一个是我们在负极电解液热稳定性方面做的改善,一个是负极表面结构和优化处理,结合电解液配方的调整,提升电解液的耐氧化型,提升SEI和CEI的稳定性,这是我们做的热冲击实验,蓝色是GDL,绿色的是技术对比电解液,我们发现GBL对电芯热稳定性劣化比较明显,FSI和HFE对热心热稳定性提升有帮助,热失控时间延长0.5-1.5分钟。

这是我们在安全仿真方面搭建了内部短路热失控的模型,通过模拟电芯的电化学和安全行为,为电芯设计提供依据。这是我们在热阻涂层的应用,在正极、负极、隔膜表面涂抹氧化铝,可以提升电池安全性能,对延长寿命也有一定帮助。这是在实际产品中应用的案例,这一款是我们公司PHEV37Ah,即使用这样的涂层,-20℃的放电也可以达到2.5C的倍率,循环性能比较突出,在2.5C充放电循环4700周,容量保持率在80%。我们连续测了18只针刺,最高温度都是在50℃以下。

下面说一下我们270Wh/kg电芯开发进展,正极采用高镍,负极用低比例的硅。我们电芯已经完全通过31485的测试。性能2C充放比达到80%。

其实整个电池能量密度安全主要从四方面:第一,原材料选择,包括正极、负极、隔膜、电解液匹配;第二,电池设计,怎么样做合理电化学设计,结构防护设计,构建高稳定性的界面;第三,制造过程,包括粉尘、毛刺的控制,还有新工艺新设备的应用,监控与反馈;第四,模组和电池管理系统怎么样经营安全防护。整体来说,动力电池发展是在保证安全可靠的前提下提升我们的能量密度。我们公司在能量密度和安全性方面在持续进行研究开发。

我的报告就这么多,谢谢大家。

(文章根据现场速记内容整理,未经本人审核)

转载请注明出处。

1.本站遵循行业规范,任何转载的稿件都会明确标注作者和来源;2.本站的原创文章,请转载时务必注明文章作者和来源,不尊重原创的行为我们将追究责任;3.作者投稿可能会经我们编辑修改或补充。

热点推荐

热点推荐

精选导读

精选导读

关注我们

关注我们